В современном мире все больше применяются методы, которые основаны на воздействии энергии высокой плотности на различные материалы. Этот процесс позволяет достичь высокой точности и эффективности в работе с древесными изделиями.

Одним из ключевых аспектов, влияющих на качество обработки древесины, является управление параметрами используемого оборудования. Особое внимание уделяется контролю за уровнем энергии, который воздействует на поверхность.

Оптимальные параметры обработки позволяют добиться желаемого результата, сохраняя целостность и структуру материала. Важно учитывать различные факторы, чтобы избежать возможных дефектов и обеспечить высокое качество финального продукта.

Оптимальные режимы работы оборудования

Для достижения высокого качества обработки важно подобрать соответствующие параметры. Это позволяет не только обеспечить точность, но и минимизировать возможность повреждений или дефектов. Правильный выбор режимов существенно влияет на итоговый результат.

- Скорость движения: от этого параметра зависит, насколько ровными и чистыми будут края. При слишком высокой скорости возможно появление недорезов, тогда как низкая скорость может привести к излишнему нагреву и, как следствие, к обугливанию поверхности.

- Мощность оборудования: она должна быть достаточной для полного прохождения материала. Однако излишняя мощность может привести к чрезмерному нагреву и повреждению краев, что ухудшает качество готового изделия.

- Фокусировка: правильная настройка фокуса обеспечивает наиболее эффективное использование энергии. Оптимальный фокус помогает достичь точного и чистого реза без дополнительных обработок.

Настройка параметров требует учета материала, толщины и других характеристик. Каждый элемент настройки должен быть сбалансирован с другими, чтобы обеспечить качественный результат.

Влияние на качество обработки

Оптимальные параметры работы устройства напрямую влияют на конечный результат. При этом важно учитывать различные аспекты, такие как стабильность процесса и равномерность выполнения задачи, чтобы избежать нежелательных последствий и дефектов на материале.

Равномерность воздействия играет важную роль. Если интенсивность луча изменяется в процессе, могут возникать нежелательные дефекты, такие как неровные края, обугливание или даже микротрещины. Поддержание стабильных условий во время обработки позволяет добиться ровных линий и точности, а также избежать деформаций.

Контроль над основными параметрами помогает минимизировать появление дефектов. Это включает в себя не только регулировку интенсивности воздействия, но и обеспечение постоянной скорости подачи. Правильная настройка оборудования позволяет добиться высококачественного результата без необходимости дополнительных корректировок.

В таблице приведены основные параметры, которые следует контролировать для достижения высокого качества:

| Параметр | Влияние на качество |

|---|---|

| Интенсивность луча | Стабильное значение помогает избежать дефектов |

| Скорость подачи | Равномерность подачи снижает вероятность появления дефектов |

| Качество оптики | Важность в поддержании четкости и точности линий |

Методы контроля нагрева в процессе обработки

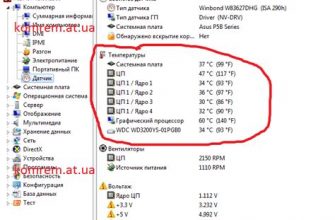

Способы отслеживания температуры включают в себя использование специализированных датчиков и инфракрасных камер, которые оперативно регистрируют изменения. Эти устройства предоставляют точную информацию о нагреве, позволяя оператору быстро принимать необходимые меры.

Интеграция автоматизированных систем также играет важную роль в контроле тепловых показателей. Такие системы способны не только мониторить, но и корректировать рабочие параметры в реальном времени, что существенно снижает риск деформации или повреждения материала.

Дополнительно можно применять активное охлаждение и регулярную калибровку оборудования, что позволит поддерживать процесс в оптимальных условиях и избежать непредсказуемых изменений. Совокупность этих мер обеспечивает стабильность и высокое качество обработки.

Методы контроля нагрева материала

Существуют различные подходы, которые позволяют эффективно отслеживать и управлять уровнем тепла, применяемого к материалу. Они помогают поддерживать стабильность и предотвращают возможные дефекты, обеспечивая качественное выполнение задачи.

- Использование датчиков: Установка специальных сенсоров для отслеживания изменения температуры поверхности позволяет контролировать процесс и своевременно регулировать режимы работы оборудования.

- Тепловизоры: Применение инфракрасных камер для мониторинга помогает визуализировать распределение тепла и выявлять потенциальные проблемные зоны.

- Программные решения: Современные системы управления оборудованием часто включают модули для автоматического контроля нагрева, что обеспечивает высокую точность.

- Воздушное охлаждение: Дополнительное использование потоков воздуха позволяет снизить тепловую нагрузку, поддерживая стабильность процесса.

Эти методы дают возможность избежать негативных последствий, связанных с перегревом, и способствуют получению качественных и чистых разрезов.

Методы контроля нагрева во время обработки материалов

Для обеспечения качественной обработки материалов важно контролировать процессы, связанные с тепловым воздействием. Эффективный контроль позволяет избежать нежелательных изменений и улучшает общие характеристики готового продукта. В данном разделе рассматриваются различные подходы, которые помогают минимизировать негативное влияние чрезмерного тепла на материал.

- Термопары и термометры: Использование этих приборов позволяет оперативно оценивать уровень нагрева в различных зонах, что помогает своевременно регулировать процесс.

- Инфракрасные камеры: Данные устройства предоставляют визуализацию распределения тепла по поверхности, что помогает выявить перегретые участки и принять меры по их охлаждению.

- Системы водяного охлаждения: Такой метод позволяет поддерживать стабильный температурный режим, обеспечивая равномерное распределение тепла и предотвращая его накопление.

- Программное обеспечение: Современные системы управления включают модули, отслеживающие тепловую нагрузку и автоматически корректирующие параметры обработки для снижения перегрева.

Правильное сочетание вышеуказанных методов позволяет достичь высокой точности и качества обработки, минимизируя риск деформаций и других дефектов.